Welding 4.0 – die Zukunft des Schweißens

Die Zukunft des professionellen Schweißens ist vernetzt, digital und papierlos. Es sind die Herausforderungen von „Industrie 4.0“, denen sich jedes Unternehmen früher oder später stellen muss.

Der Beginn der vierten industriellen Revolution

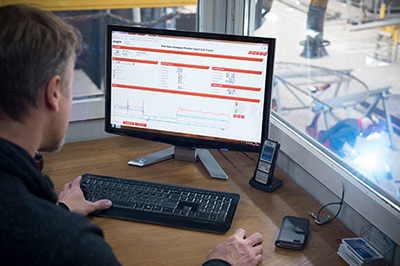

Die vierte industrielle Revolution ist in vollem Gange: Viele Unternehmen stehen vor der Herausforderung, ihren Betrieb mit einer intelligenten und produktivitätssteigernden Vernetzung von Mensch und Maschine für die Zukunft zu rüsten.

Seit 1970, also seit der dritten industriellen Revolution, wird der Alltag der Unternehmen in zunehmendem Maße von IT-Strukturen und der Automatisierung bestimmt. CNC-Maschinen, Roboter und mikroprozessorgesteuerte Schweißgeräte haben die Produktionsprozesse und infolgedessen auch die Qualität der gefertigten Waren verbessert. Die konsequente Analyse aller Prozessdaten in Echtzeit, die durch den Einzug der Industrie 4.0 möglich wird, macht ungenutzte Potenziale sichtbar und bringt im weltweiten Wettbewerb einen echten Vorsprung.

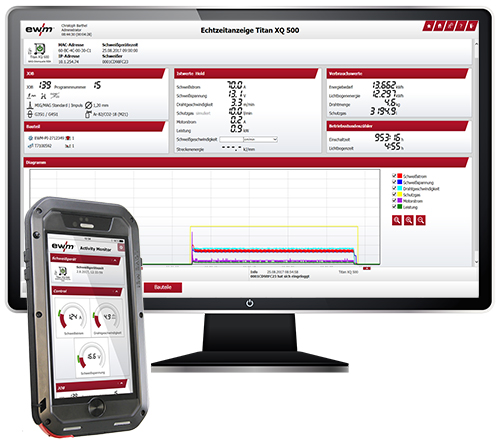

Mit dem neuen MIG/MAG-Multiprozessschweißgerät Titan XQ puls und dem Welding 4.0-Schweißmanagement-System ewm Xnet 2.0 liefert EWM die Ideallösung für Schweißbetriebe.

Wir treiben die Digitalisierung und Entwicklung der Schweißtechnik voran

So sichern wir unseren Kunden den Wettbewerbsvorteil und begleiten sie auf ihrem Weg zu einem zukunftsweisenden Industrie 4.0 Unternehmen. Die neuen Geräte-Generationen erfüllen die Anforderungen, die im Zeitalter 4.0 an ein modernes Gerät gestellt werden. Intuitive, selbsterklärende Steuerungen sind die Schnittstelle zur Interaktion zwischen Mensch und Maschine.

Zeit ist Geld – Echtzeitanalyse der Prozesse ist unbezahlbar

Die Digitalisierung der Maschinen durch hochintelligente Mikroprozessoren, Speicherschnittstellen und Netzwerkanbindungsmöglichkeiten schafft alle Voraussetzungen, die zur Erfassung von Prozessdaten, Maschineneffizienzanalysen und vorbeugender Instandhaltung notwendig sind.

Mit dem neuen MIG/MAG-Multiprozessschweißgerät Titan XQ und dem Welding 4.0-Schweißmanagement-System ewm Xnet liefert EWM die Ideallösung für Schweißbetriebe - Zukunftsfestigkeit erster Güte, für noch wirtschaftlicheres, qualitativ zertifizierbares Schweißen.

Welding 4.0 Schweißmanagement-System ewm Xnet 2.0

Der Schritt zu effizienter und ressourcenschonender Schweißtechnik

- Aufzeichnen von Schweißdaten

- Zentral speichern, sichten und analysieren

- Online Monitoring – Steuern und Überwachen des Schweißprozesses beliebig vieler Schweißgeräte

- Analyse, Auswertung, Reporting und Dokumentation online aufgezeichneter Schweißparameter

- Übertragungsmöglichkeit auf alle Schweißgeräte im Netz

- Komfortabel und leicht zu erstellende grafische Anordnung der Netzwerkteilnehmer

Xnet 2.0 Module und Komponenten

- Starter-Set

In Echtzeit Schweißdaten erfassen, verwalten und Verbrauchswerte übermitteln

- WPQ-X Manager

Schweißanweisungen selbst erstellen, verwalten und Schweißern zuordnen

- Xnet 2.0-Bauteileverwaltung

Bauteile verwalten, Schweißfolgepläne erstellen, WPS zuordnen

- Xbutton

Zugriffsberechtigung und WPS-Zuordnung für den Schweißer über robusten Hardware-Key

Videos

ewm Xnet 2.0 Bauteilverwaltung (Modul 3)

Schritt 1 -

Arbeitsvorbereitung in ewm Xnet 2.0

- Zu fertigendes Bauteil im Büro durch Arbeitsvorbereitung am PC in ewm Xnet 2.0 anlegen

- Zu fertigendes Bauteil im Büro am PC anlegen

- Zeichnungsdaten erstellen oder aus CAD importieren

- Nahtfolgeplan festlegen

- WPS zuordnen

- Barcode ausdrucken, dem Arbeitsauftrag hinzufügen oder direkt als Aufkleber am Bauteil anbringen

- Senden der Bauteildaten zum Schweißgerät via LAN/WiFi

- Daten sind, z. B. für einen Baustellen-Einsatz, offline im Schweißgerät verfügbar

Schritt 2 -

Barcode am Bauteil einscannen

- Schweißer scannt Barcode am Bauteil mittels Barcodeleser ein

- Bauteildaten werden in der Steuerung aufgerufen:

- Auftrags-Nummer

- Bauteile-Nummer

- Bauteilegruppe

- Serien-Nummer

- Chargen-Nummer

- Schweißfolgeplan (z. B. Naht 1, Raupe1, Naht 1, Raupe 2 usw.)

- WPS (Schweißdaten für jede Raupe/Naht) geforderte Schweißerqualifikation

Schritt 3 -

Xbutton

- Schweißer identifiziert sich für Schweißfreigabe per Xbutton am Schweißgerät

Schritt 4 -

mit PM-Brenner und Grafikdisplay die Raupen und Nähte entsprechend Schweißfolgeplan abrufen

- Schweißer beginnt gemäß angezeigter Nahtfolge mit der Arbeit

- Sämtliche Schweißparameter werden für jede einzelne Raupe/Naht vom Gerät automatisch eingestellt

- Nach jeder Raupe/Naht quittiert der Schweißer deren Fertigstellung per Taste am PM-Brenner mit Grafikdisplay

- Zeitweiliger Ausstieg z. B. für Heftarbeiten per Taste am PM-Brenner mit Grafikdisplay

- Display mit Nähten / Raupen