EWM 焊接新思想

Von der Schweißtechnik bis zum Service

Schweisstechnik

- Schweißgeräte

- Schweißzubehör

- Schweißbrenner

- Schweißzusatzwerkstoffe

- Automatisierung

Schweisstechnisches Zubehör

- Arbeitsschutz

- Werkstattausstattung

- Schneidtechnik

- Autogentechnik

- Oberflächenbehandlung

Service

- Regelmäßige Wartung, Reparatur und Service

- Prozessanalyse und -optimierung

- technische Beratung zu Schweißaufgaben

- Produkt- und Verfahrensschulungen

Entmagnetisierungsgerät Degauss - entmagnetisieren von Rohren und Blechen

Lichtbogenablenkung beim Schweißen von Rohren und Blechen?

Magnetismus könnte eine Ursache dafür sein.

Warum entmagnetisieren?

Lichtbogenablenkung durch Magnetismus war gestern.

(Rest-)Magnetismus in Stahlbauteilen sorgt für einen instabilen und abgelenkten Lichtbogen und kann zu Poren und Bindefehlern führen. Dieser Effekt kann so groß sein, dass ein Schweißen unmöglich wird. Deshalb ist Magnetismus bei der schweißtechnischen Verarbeitung von Stahl unerwünscht.

-

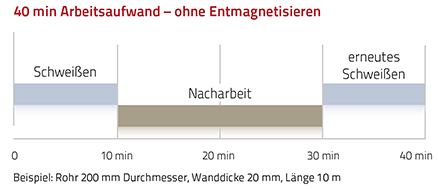

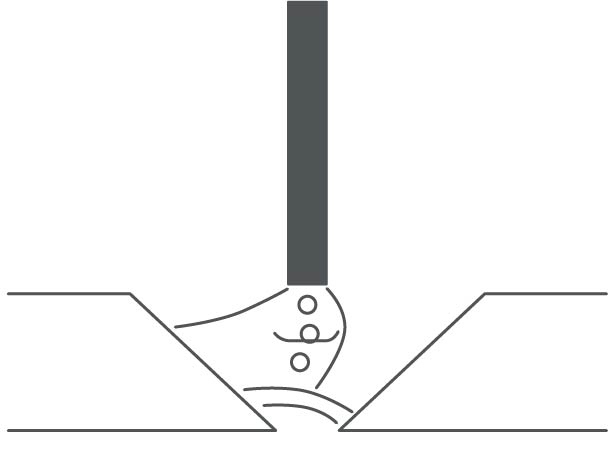

Ohne Entmagnetisieren

» Ein ungenügendes Schweißergebnis verursacht erhebliche Nacharbeit, Zeitverlust und hohe zusätzliche Kosten

-

Werkstück ist magnetisiert

» starke Lichtbogenablenkung

E-Hand Schweißen

MIG/MAG Schweißen -

40 min Arbeitsaufwand – ohne Entmagnetisieren

-

Was bewirkt Magnetismus im Werkstück?

- Instabiler Lichtbogen

- Unkontrollierbare Blaswirkung

- Wurzel-und Flankenbindefehler

- Poren und Schlackeeinschlüsse

-

-

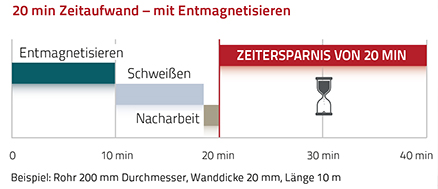

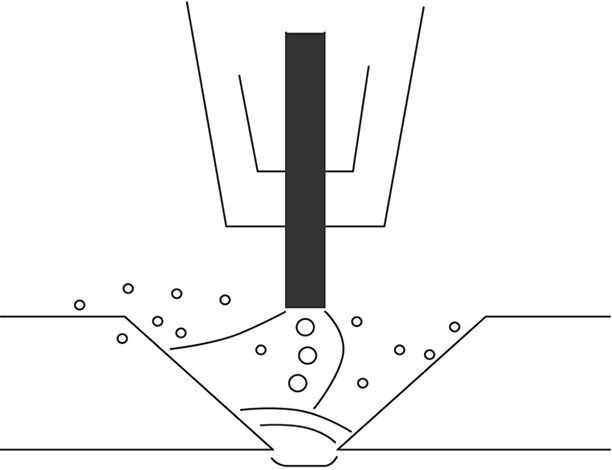

Mit Entmagnetisieren

» Kosten senken, Ressourcen schonen und Qualität steigern durch hochwertige Schweißergebnisse, Minimierung von Nacharbeit und Reduzierung von Material- und Gasverbrauch

-

Werkstück ist entmagnetisiert

» keine Lichtbogenablenkung

Werkstück wurde mit der Degauss 600 oder Pico 350 cel puls pws dgs entmagnetisiert

E-Hand Schweißen

MIG/MAG Schweißen -

20 min Zeitersparnis - mit Entmagnetisieren

-

Ausgezeichnetes Schweißergebnis

- Stabiler Lichtbogen

- neutralisiertes Magnetfeld des Bauteils

- präzises und sauberes Schweißen

- Gute Flankenerfassung

-

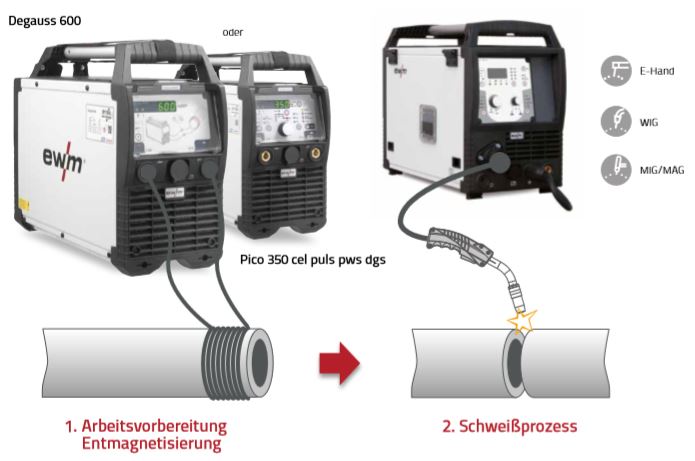

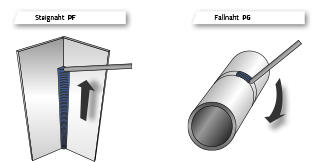

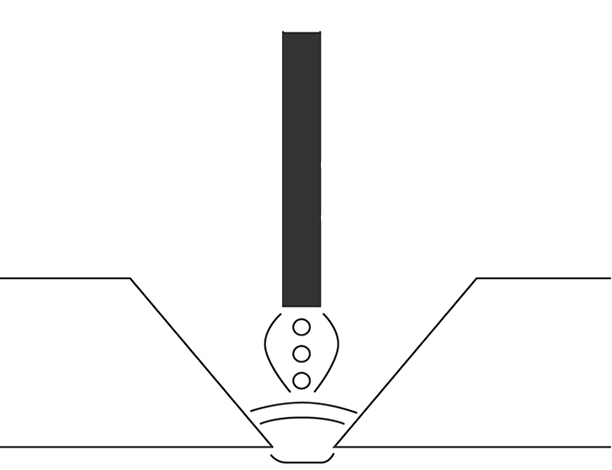

Entmagnetisieren ist einfacher als nacharbeiten

Besonders häufig tritt Magnetismus durch mechanische Trennung von Bauteilen, spanabtragende Nahtvorbereitung oder durch Schleifprozesse auf. Für ein qualitativ hochwertiges Schweißergebnis empfiehlt sich die Entmagnetisierung nach der mechanischen Bearbeitung und vor dem eigentlichen Schweißprozess. Durch den automatischen Ablauf des Entmagnetisierungsprogramms ist die Anwendung sehr einfach (Anwendung 1).

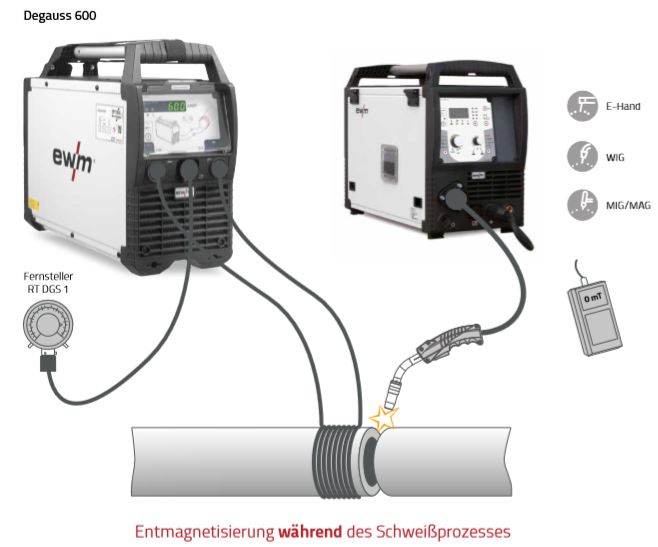

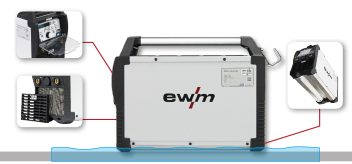

Bei sehr langen, dickwandigen, schlecht zugänglichen und stark magnetisierten Bauteilen kann es dazu kommen, dass das Magnetfeld nach der Entmagnetisierung wieder nachrückt. Das führt dazu, dass eine Lichtbogenablenkung während des Schweißens wieder auftritt. In diesem Fall empfiehlt sich die Funktion „activgauss“. Dabei wird ein aktives magnetisches Gegenfeld während des Schweißprozesses erzeugt (Anwendung 2). *

Anwendungsmöglichkeiten für Degauss 600 und Pico 350 cel puls pws dgs

-

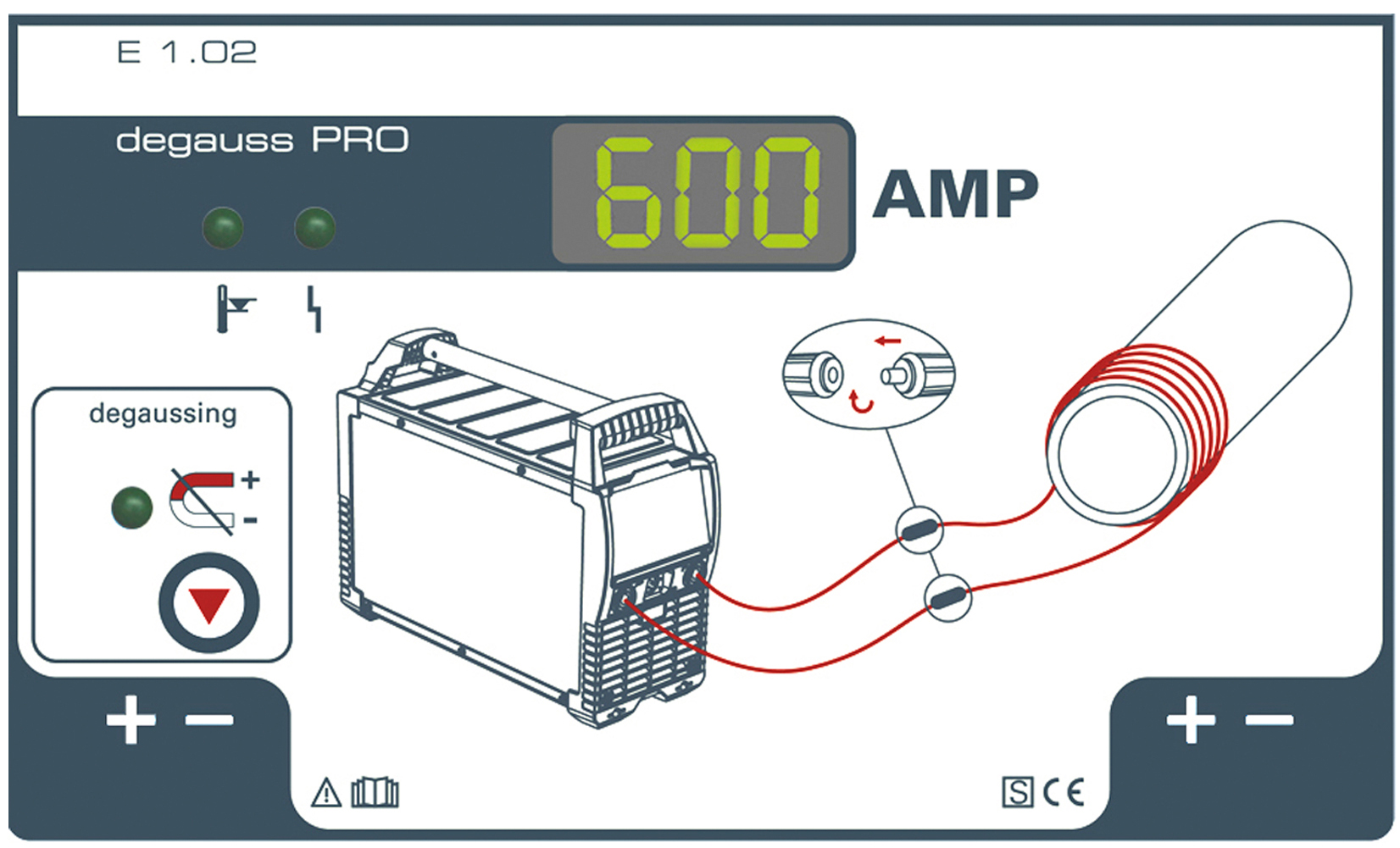

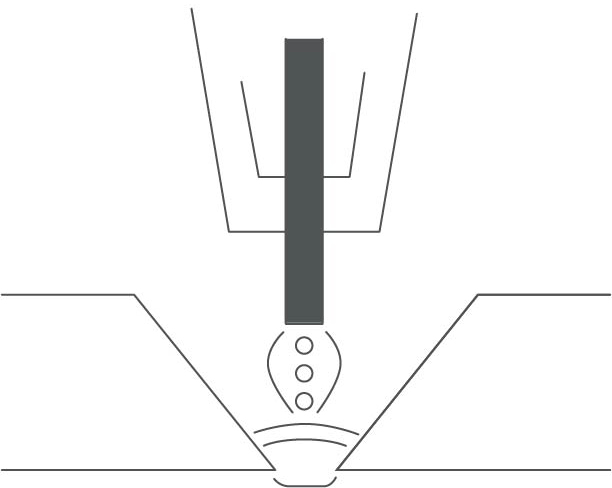

Anwendung 1: Degaussing

-

Anwendung 2: activgauss

Entmagnetisieren von Rohren und Blechen

Degauss 600

Das Entmagnetisierungsgerät Degauss 600 eignet sich sowohl zum Entmagnetisieren vor dem Schweißprozess als auch während des Schweißprozesses.

Entmagnetisieren und Schweißen mit nur einem Gerät

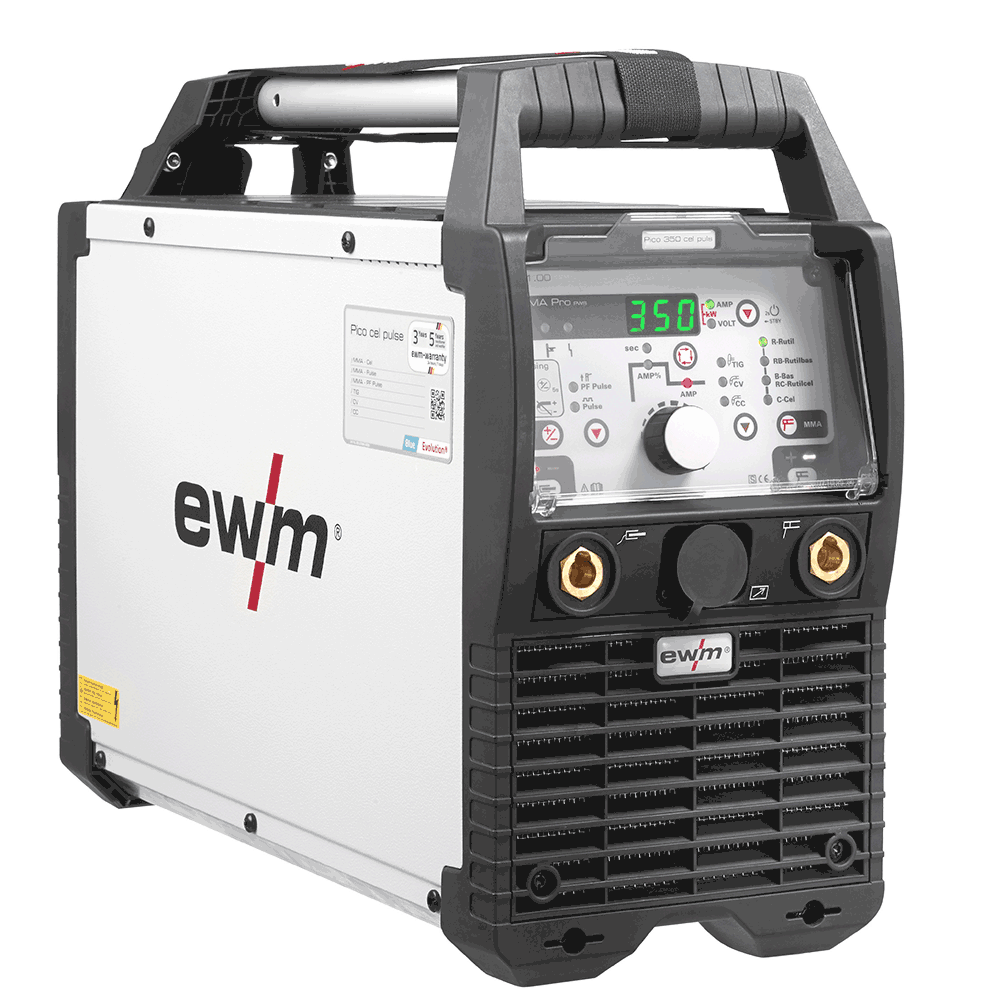

Pico 350 cel puls pws dgs

Resistent gegen Kälte, Hitze, Regen und Schmutz, enorm robust für den härtesten Einsatz und dank geringem Gewicht ideal für wechselnde Einsatzorte:

- 100 % fallnahtsicheres Schweißen von Cel-Elektroden

- MAG-Schweißen mit Drahtvorschubgerät Pico drive 4L oder Pico drive 200C

- Entmagnetisieren von Rohren und Blechen vor dem Schweißen

Zufrieden mit der EWM-Lösung:

Terranets bw GmbH

Welding 4.0 – ewm Xnet welding management system

A step towards more efficient and resource-saving welding technology

Why ewm Xnet?

Intelligent and productivity-boosting networking of man and machine for an automatic flow of data within the production chain: Industry 4.0 is now becoming established in welding production thanks to the new and innovative ewm Xnet Welding 4.0 welding management system.

-

Quality assurance and improvement – improved quality is the greatest asset

- Documentation of welding parameters and welders of every run for long-term records of weld quality

- WPS linked to component, on-time monitoring of parameters directly on the welding machine and clear assignment of required welder qualifications all reduce errors

- Mandatory specifications from component management and WPS manager ensure that the correct parameters are always set

- Xbutton ensures expert welding and supports welding coordination personnel by identifying welder qualifications

-

Increased productivity

Increased productivityIncreased productivity – complete more work in the same time

- Longer arc times per shift improve efficiency

- Paperless transfer of all relevant data and WPS directly to the workplace reduce non-productive time

- Preset welding parameters reduce the number of error corrections

- Fewer unnecessary downtimes thanks to prompt, consumption-oriented maintenance notes, for e.g. consumables

-

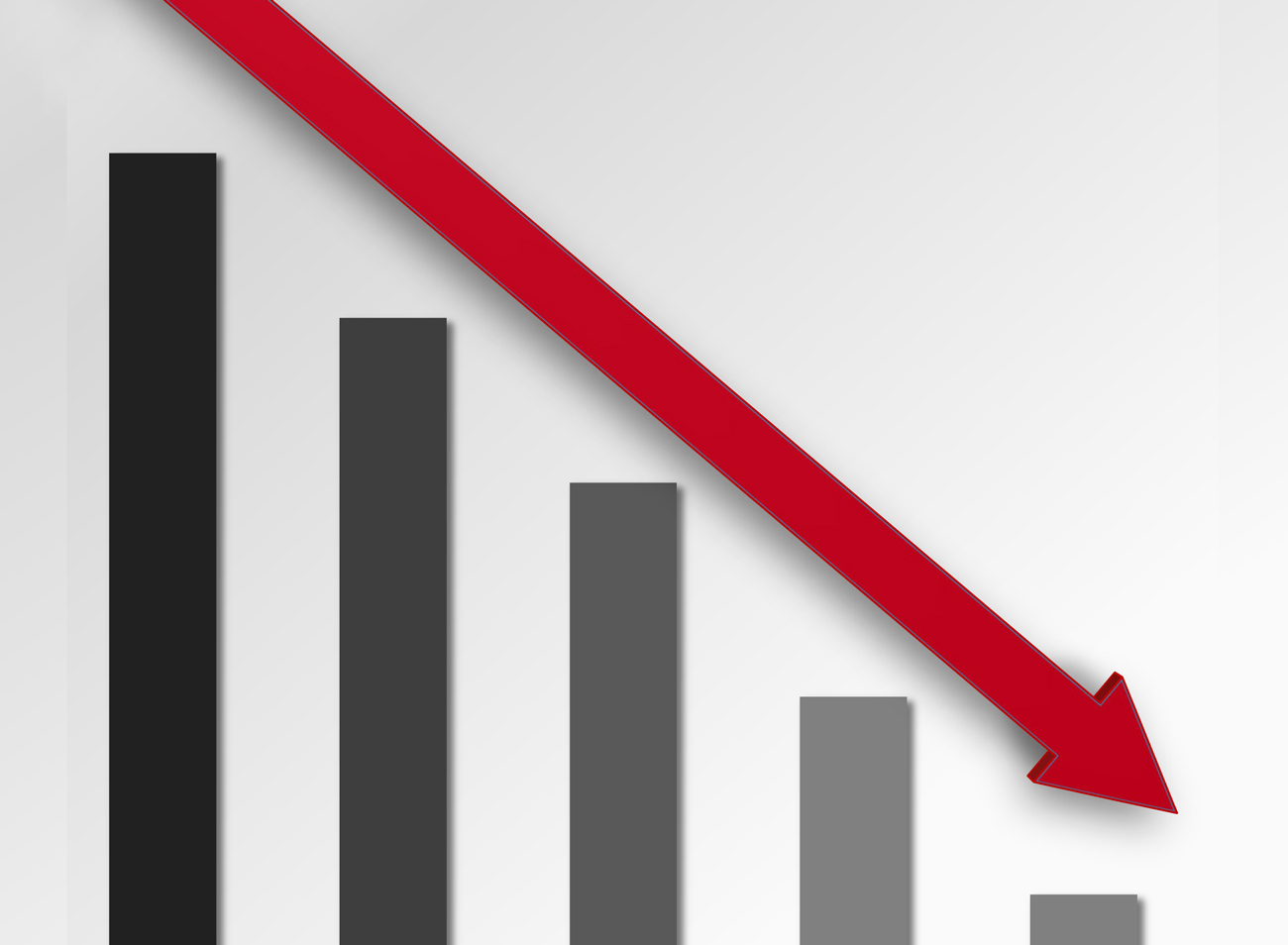

Cost reduction – increased profits with the same turnover

- Consumption values for power, gas and welding consumables are recorded to recognise potential savings

- Prompt maintenance instructions instead of early warnings lead to a minimised consumption of wear parts

- Transparent processes ensure constructive controlling with the option of precise final costing

Cost reduction

Cost reduction

Needs-based depending on requirements

The ewm Xnet system modules and components

Customised for the requirements of specialist production – EWM’s Welding 4.0 welding management system also adheres to this philosophy of needs-based products. The three interrelated ewm Xnet modules adjust to any individual requirements depending on the type and size of the company. The update capability typical of EWM products is also integrated: Additional modules can be retrofitted easily at any time. ewm Xnet provides measurable benefits from the first module onwards no matter which version you decide to purchase.

The ewm Xnet modules

✔ Platform-independent – browser-based for all end devices ✔ Comprehensively extendable – room for improvement ✔ LAN/WiFi control connection – wireless network

Plug & Play Set

YOUR BENEFITS

The ewm Xnet Plug and Play Set facilitates smooth and simple commissioning and usage. It is the perfect solution for rapid, order-based documentation of welding parameters with a power source. With the ewm Xnet Basis Set already installed, welding data can be recorded and an efficiency analysis generated. With the pre-configured PC and gateway, the system can be connected in just a few steps via plug and play. The prerequisite is a welding machine with a 7-pole interface without hard-coded ewm Xnet components.

CONTENTS

- Laptop PC with pre-installed ewm Xnet software (ewm Xnet Basis Set)

- USB dongle with software usage licence, 1 machine usage licence, ewm Xnet Basis Set

- ewm Xnet LAN gateway

- Cables (7-pole, LAN network)

- Plastic case with Trolly

Universal logger

YOUR BENEFITS

- With the ewm Xnet Universal logger, welding machines from all manufacturers can be connected to an ewm Xnet gateway and the ewm Xnet software.

- This means you can use almost all ewm Xnet functions, such as:

- Real-time display, recording and documentation of the welding parameters

- Consumption calculation

- Welding machine maintenance

- Bar code scanning

- WPQ Manager

- Welder management

- Two different options are available for recording the wire feed speed of the connected welding machine:

- Mathematical calculation of the wire feed speed based on the measured welding current without an additional EMU WF 1 sensor wire sensor

- Metrological recording of the wire feed speed using the EMU WF 1 sensor wire sensor

Overview of functions

Fields of application

- Suitable for the following machines:

- MIG/MAG welding machines

- TIG welding machines

- Plasma welding machines

- MMA/electrode welding machines

- Submerged arc welding machines (on request)

- For applications in:

- Welding production

- Training centres

- Manual/mechanised/automated welding

- Service centres

- Welding machine leasing

- Data recording during welding procedure tests and welder examinations

ewm Xnet documents for download

Welding 4.0 – ewm Xnet welding management system brochure

ewm Xnet Universal logger brochure

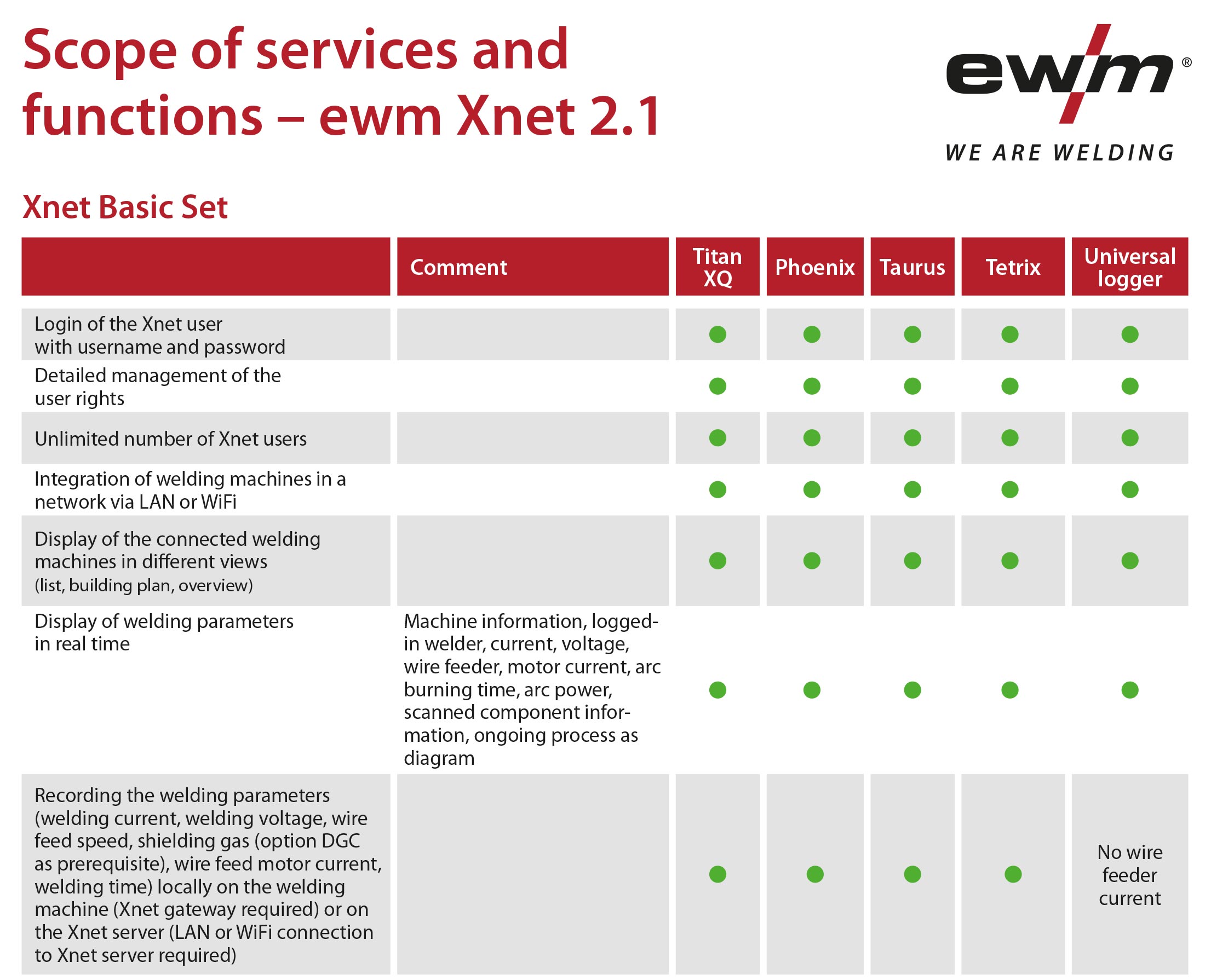

ewm Xnet scope of services and functions

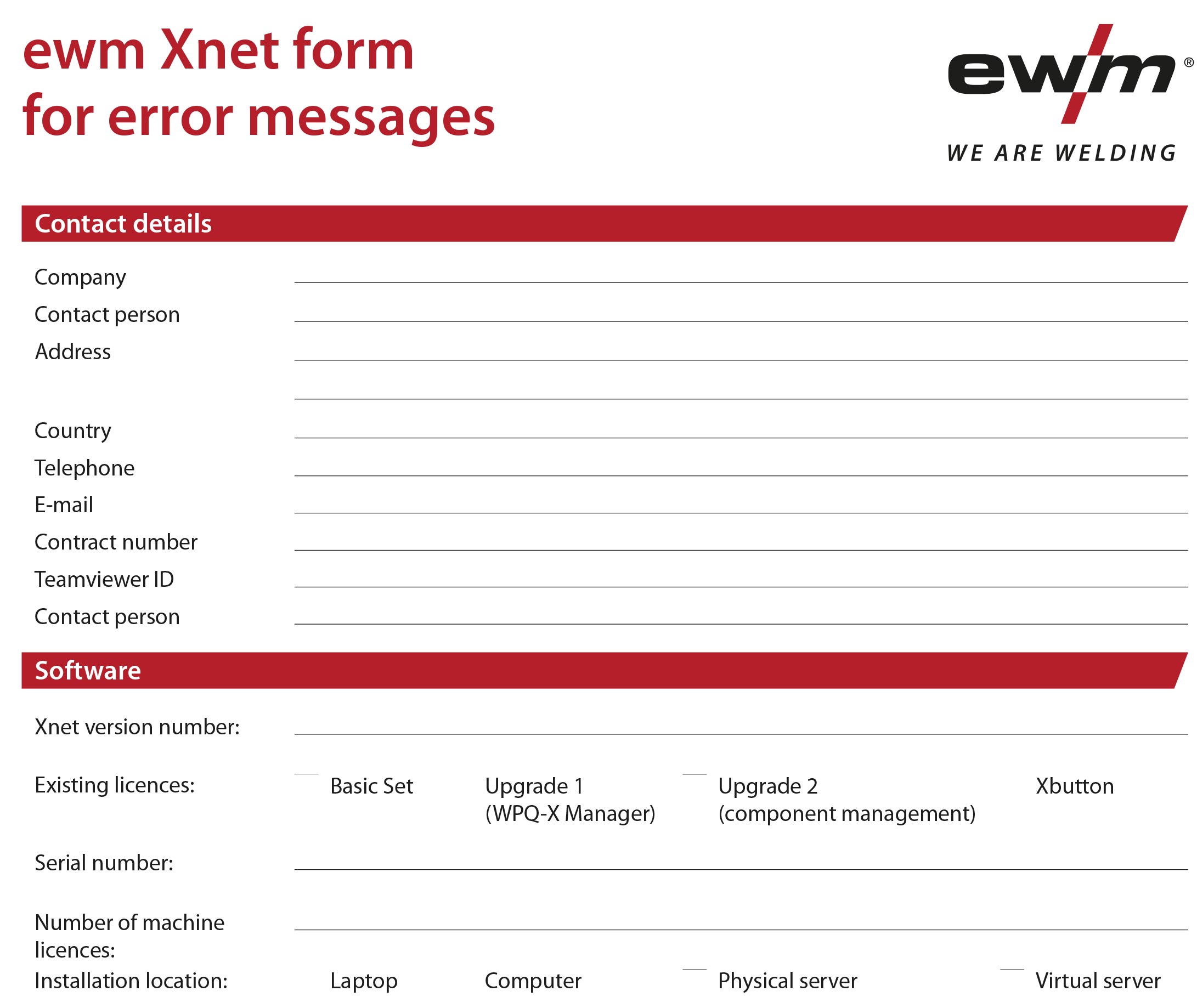

ewm Xnet form for error messages

Hier finden Sie eine Übersicht über die Schweißgeräte sowie die Automatisierungslösungen, die wir auf unserem Messestand präsentiert haben. Zu Beginn erhalten Sie einen Überblick über die Gerätegruppe und die interessantesten Highlights. Zu jedem Produkt erhalten Sie die passende Broschüre, der Sie noch weitere Informationen entnehmen können.

Hier finden Sie genau das, was Sie suchen!

Finden Sie mit uns die passende Lösung für Ihre Schweißaufgabe!

Wir wollen es Ihnen so bequem wie möglich machen:

Registrieren Sie Ihre Seriennummer und Sie erhalten automaisch Ihr Garantiezertifikat und können das EN 1090 WPQR-Paket gleichzeitig downloaden oder bestellen.

Garantie-Registrierung

Garantie in vollem Umfang nutzen - mit aktuellen Informationen immer auf dem neusten Stand sein!

Unterstützung bei der Registrierung finden Sie hier: Garantie / EN 1090 WPQR-Paket

Mehr zu den Themen Garantie und EN 1090 WPQR-Paket

Ersatzteile und alles rund um Schweißtechnik erhalten Sie hier, direkt und schnell!

Für Reparatur-/Ersatzteilservice stehen wir Ihnen gerne unter Telefon: 02680/181-290, E-Mail: service@ewm-group.com zur Verfügung

Bleiben Sie immer auf dem aktuellen Stand

Die Registrierung Ihres Produktes stellen sicher, dass Sie über Updates, Erweiterungen und Änderungen informiert sind.

Registrieren ist kinderleicht

Einfach innerhalb von 30 Tagen nach Kauf über den Button "Jetzt registrieren" klicken, Seriennummer und Kaufdatum von Stromquellen der Geräteserie alpha Q, Phoenix, Taurus, Synergic S, Picomig oder Ihres bereits gekauften Ordners angeben und Sie erhalten Ihren persönlichen Downloadlink.

Erhalten Sie gleichzeitig Ihr Garantie-Zertifikat!

Mit Registrierung Ihres Gerätes erhalten Sie auch direkt das dazugehörige Garantie-Zertifikat per E-Mail. Dies erspart Ihnen die doppelte Registrierung, ist für Sie völlig kostenfrei und Sie haben damit einen 3-jährigen Garantieanspruch ab Kaufdatum - auch wenn ihr Gerät rund um die Uhr im Einsatz ist. Wir erinnern Sie rechtzeitig an die jährlich erforderliche "Wiederkehrende Inspektion und Prüfung" nach Norm IEC/DIN EN60974-4

Das Paket

Sparen Sie Zeit und Geld bei der Qualifizierung der Schweißprozesse:

Mit dem EWM EN 1090 WPQR-Paket erhalten Sie WPQR-Zertifikate und Schweißanweisungen für die gängigsten Schweißanwendungen. Einsetzbar für viele EWM-MIG/MAG-Inverterschweißgeräte und einfach erweiterbar.

Beim Kauf eines neuen EWM-Schweißgerätes erhalten Sie das EN 1090 WPQR-Paket kostenlos als PDF-Download! Einfach ihr neu erworbenes Gerät hier registrieren, WPQR-Paket herunterladen und nutzen.

Alle EN 1090-tauglichen Schweißgeräte finden Sie hier im Überblick.

Mit dem EN 1090 WPQR-Paket haben Sie zwei Möglichkeiten:

- EWM-Standardschweißanweisungen

- EWM-Schweißzusatwerkstoffe

Falls Sie kein Neugerät erwerben möchten, können Sie das Paket gerne gegen einen geringen Selbstkostenpreis als PDF, als Ordner oder CD erwerben. Schreiben Sie uns unter info@ewm-en1090.com, oder informieren Sie sich in unserem Online-Shop.

Anwendungsbereiche

Das EWM EN 1090 WPQR-Paket ist für folgende Anwendungsbereiche einsetzbar:

| EWM-Inverter-Schweißgeräte | Titan XQ, alpha Q, Phoenix, Taurus Synergic S, Picomig |

| Stahlschweißen für Ausführungsklassen EXC 1+2 nach EN 1090 | Schutzgas: 90-80% Argon, Rest CO² |

| Grundwerkstoff: S235 oder S355 |

| Schweißverfahren MIG/MAG | JOB | Schweißzusatz | Durchmesser |

| Standard | 8 9 |

G3Si1, G4Si1 G3Si1, G4Si1 |

1,0 mm 1,2 mm |

| Impuls | 8 9 |

G3Si1, G4Si1 G3Si1, G4Si1 |

1,0 mm 1,2 mm |

| forceArc® | 180 | G3Si1, G4Si1 | 1,2 mm |

| coldArc® | 193 | G3Si1, G4Si1 | 1,0 mm |

| rootArc® | 206 | G3Si1, G4Si1 | 1,0 mm |

| rootArc® - Impuls superPuls-Funktion einfaches Schweißen von Steignähten ohne Tannenbaumtechnik |

206 | G3Si1, G4Si1 | 1,0 mm |

Ausführliche Informationen finden Sie in unserer Demoversion, die Sie gerne unter info@ewm-en1090.com anfordern können!

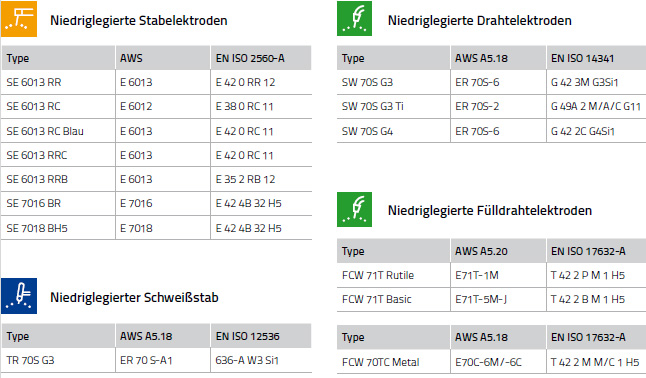

Qualifizierte Schweißzusatzwerkstoffe

Neben der Qualifizierung nach Standardschweißverfahren sieht die DIN EN 1090 noch eine weitere Möglichkeit der Qualifizierung einer Schweißanweisung (WPS) vor, nämlich die Qualifizierung nach dem Einsatz von geprüften Schweißzusätzen. Unabhängig vom Schweißgerät können diese geprüften EWM-Schweißzusatzwerkstoffe zusammen mit dem EN 1090 WPQR-Paket eingesetzt werden.

Einen Auszug der geprüften Schweißzusatzwerkstoffe im Überblick

Dokumente

Events

Ihnen fehlt der Durchblick und Sie suchen Unterstützung auf dem Weg zur CE-Zertifizierung? Sprechen Sie uns an! Gerne nennen wir Ihnen Partner, die Ihnen weiterhelfen können.

Zertifizierende Stellen in Deutschland

Informationen, Checklisten, Handbücher zur Einführung der werkeigenen Produktionskontrolle finden Sie bei zertifizierenden Stellen. Einige Stellen finden Sie hier.

FAQ

Unterkategorien

kat_schweissgeraete

Schweißgeräte von EWM - Sie haben es sich verdient

Schweißen mit EWM heißt: Modernste Schweißtechnik, optimale Anwendbarkeit und beste Resultate.

EWM-Schweißgeräte ermöglichen einen technologischen Vorsprung bei allen Schweißverfahren, der sich durch eine hohe Effizienz, Ressourcenschonung sowie auch Nachhaltigkeit beim Schweißen auszeichnet. Mit welchem Verfahren Sie auch schweißen, ob Sie MIG/MAG-, Elektroden-, Plasma- oder WIG-Schweißgeräte benötigen – dank des EWM-Produktprogramms an hochwertiger Schweißtechnik bleiben keine Wünsche offen.

Damit Sie aus der großen Palette leistungsstarker Schweißgeräte problemlos das richtige Modell auswählen können, haben wir unseren neuen EWM-Produktkonfigurator ins Leben gerufen. Denn mit dem idealen Schweißgerät ist es wie mit der großen Liebe: Man muß es erst einmal finden.

kat_schweissbrenner

Schweißbrenner

Die gas- und wassergekühlten MIG/MAG-Schweißbrenner sind Teil unseres ganzheitlichen Systems. Sie sind auf alle anderen EWM-Komponenten abgestimmt und stellen in dieser Kombination sicher, dass die volle Leistungsfähigkeit der Stromquellen in den Schweißprozess gelangt.

Extreme Robustheit und Langlebigkeit reduzieren den Verschleiß und die Ersatzteilkosten. Zudem vermeidet die separate Schutzgasführung in erheblichem Ausmaß Gasverluste, verringert dadurch den Verbrauch und vermeidet Prozessstörungen.

Neben unserer hauseigenen Serienfertigung von Brennern fertigen wir den auf Ihren Anwendungsfall abgestimmten Brenner. So garantieren wir Ihnen die optimal angepasste Komponente für Ihre Schweißaufgabe – beim manuellen Schweißen und in der Automatisierung.

kat_szw

Schweißzusatzwerkstoffe

Der Weg zum optimalen Schweißergebnis besteht aus mehr als nur Schweißgerät und -brenner. Wir bieten Ihnen daher zu jeder Schweißaufgabe den passenden Schweißzusatzwerkstoff. Ob Schweißdraht in Form von Massiv- und Fülldrahtelektroden, Stabelektroden oder Schweißstäbe zum E-Hand schweißen: Wir decken alles ab, was der Schweißer zur Verarbeitung braucht. Alle Schweißzusatzwerkstoffe sind optimal auf die EWM Schweißgeräte und Schweißbrenner abgestimmt und tragen so zum perfekten Schweißergebnis bei.

Eine einwandfreie Qualität ist für uns selbstverständlich: Die Schweißzusatzwerkstoffe werden nach vorgegebenen Spezifikationen gefertigt und durchlaufen eine intensive Qualitätssicherung.

So wird z. B. jede Charge Schweißdraht oder Schweißelektrode ausführlich analysiert und bei Musterschweißungen unter die Lupe genommen.